フレコンバッグ製造工程

Manufacturing Process

フレコンバッグ製造工程

Manufacturing Process

弊社ではお客様のフレコンバッグへの充填環境、構内運搬、出荷などの物流仕組みを十分検討した上での開発、設計、試作、評価及び量産化を行っております。

ここでは弊社のフレコンバッグ製造における流れについてご紹介いたします。

01

02

03

04

05

06

07

検品が完了したフレコンバッグを折り畳み機及び手作業で折り畳み、プレス機を使用して圧縮をかけます。圧縮梱包されたフレコンバッグはベール梱包、もしくはパレット梱包の状態でコンテナ積みされ、弊社工場から国内倉庫へ配送する工程になります。

01.ヤーン工程

Yarning Process

フレコンバッグは原料であるPP(ポリプロピレン)レジンを熱で溶かし、ヤーン(糸)にしていきます。

この工程をヤーンの押し出し工程といます。シート状に押し出されたものにカットを入れ、一本づつ延ばして行くと細いフラットヤーンになり、フラットヤーンは一紬毎に巻かれ、保管後次の工程に運ばれます。

押し出し機外観

ヤーン押し出し工程の様子

ヤーン押し出し工程の様子

フラットヤーン巻取りの様子

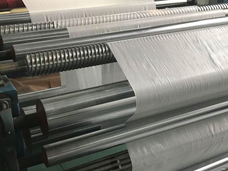

02.織布工程

Weaving Process

出来上がったPPヤーンより生地を織布する工程となります(実際はPPですのでプラスチックの生地となります)。

織布は平織りとサーキュラ織りがあり、写真のように円柱型に生地が織られているのはサーキュラ織りとなります。

日本市場で使用すれるフレコンバッグは殆どが円柱型形状のフレコンバッグであり、このサーキュラ織りの生地を活用すれば、胴体部分を縫製することなく、上下のみを縫製することで、フレコンバッグが出来上がります。

この製造方法を利用すると胴体の強度が維持されるのみでなく、縫製作業を最小限に留めることも可能です。

フレコンバッグ製造業界における先駆者達の知恵が本日も生き続けております。

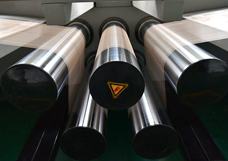

静電気対策(タイプC)フレコンバッグ原反織布工程の様子

サーキュラ織りの様子

静電気対策(タイプC)原反の一例

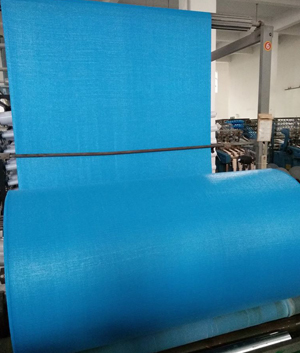

着色原反の一例

ベージュ原反の一例

03.ラミネート工程

Laminating Process

サーキュラ織布工程にて出来上がったPP原反(生地)の表面に薄い膜を貼るラミネート工程となります。

本来のPP織布は編まれているものである為、微小な隙間が生じていますが、ラミネートを表面に貼ることで、その隙間が塞がれ一次的な防水、微粉の漏洩防止効果があります(※)。

また、ラミネート面をフレコンの内側に使用することで、充填物の排出時の滑りを良くし、排出オペレーションを容易にする効果もあります。

一般的に内袋を用いないフレコンバッグはラミネート原反を使用することが多くあります。

※縫製糸の針穴がある為、100%漏洩防止するものではありません。

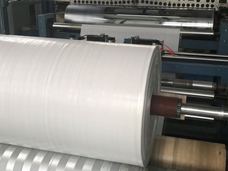

フレコンバッグベージュ原反

ラミネート工程の様子

フレコンバッグベージュ原反

ラミネート工程の様子

フレコンバッグ

原反ラミネート工程の様子

フレコンバッグ

原反ラミネート工程の様子

04.裁断工程・印刷工程

Cutting Process / Printing Process

サーキュラ織布機にて編まれた原反(PPの生地)、またそれをラミネートした原反はお客様のご要望に応じて印刷を施され、其々のフレコンバッグの大きさや仕様に沿って裁断されます。

印刷内容は商品名や企業ロゴ等が多く、一色のものもあれば、三色迄鮮やかなものもあり、フレコンを利用して、広告宣伝効果を得ることも可能です。

裁断に関しては、弊社では可能な限り裁断機を使用するよう心掛けております。

生産効率が高いのみでなく、裁断された半製品にサイズ等のブレが無く最終製品の品質が保証されるからです。

裁断・印刷迄は機械中心の製造工程となります。

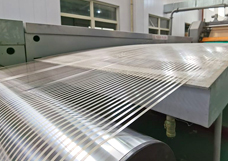

裁断機外観

(フレコン水色原反裁断の様子)

裁断機外観

(フレコン白色原反裁断の様子)

フレコンバッグ裁断機の外観

フレコンバッグ印刷機外観

フレコンバッグ印刷機外観

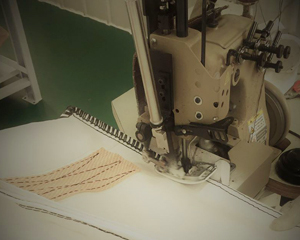

05.縫製工程

Sewing Process

縫製工程はフレコンバッグ製造工程におけるボトルネックといわれています。

PP(ポリプロピレン)樹脂よりフラットヤーンが作られ、ヤーンより原反(生地)が編まれ、そして原反がそれぞれのフレコンバッグの仕様に応じて裁断されます。

ここまでは主に機械中心の製造プロセスですが、裁断された原反やベルトをフレコンの形に作り上げる縫製工程は人間が工業用ミシンを使って縫いあげます。

人間が行う作業ですので、特殊な縫製技術が必要であり、長時間の技術訓練が必要となります。

一朝一夕ではこの縫製作業をマスターできないこと、いかに多くの熟練作業員を社内で抱えられるかが生産キャパの決め手であること、この辺りがフレコンバッグ製造工程におけるボトルネックと言われる由縁です。

弊社では大型工業用ミシン、小型工業用ミシンに加え、コンピューター制御のパターンミシンやオーバロックミシン等の特殊ミシンも導入し、可能な限り縫製作業員の負担を軽減し、品質の向上、均一化を図っております。

大型工業用ミシンでのフレコンバッグ縫製の様子

小型工業用ミシンでのフレコンバッグ縫製の様子

フレコンバッグ投入口

縫製の様子

自動ミシンでの

フレコンバッグ縫製の様子

オーバーロックミシンでの

フレコンバッグ縫製の様子

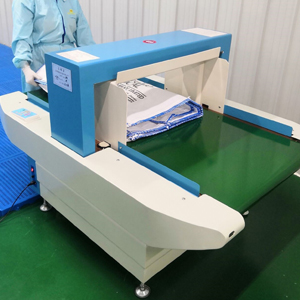

06.検品工程

Inspection Process

縫製され、完成されたフレコンバッグは検品され、仕様によってはPE(ポリエチレン)内袋を装着され、畳まれ出荷されます。

弊社では品質要求が高く、付加価値の高いフレコンバッグ製品を主に生産しているため、この検品工程には特に重きを置き、他の製造会社と差別化をしております。

本工程の作業内容としては、運ばれてきたフレコンバッグ完成品を先ず締め縄等の付属品を装着の上、糸切りをし(縫製糸が本体に残っている場合)、そして一度目の検品を行い(仕様通りに完成されているか、異常が無いか)、その後異物除去をします(糸くずやその他異物がフレコンバッグの外部、内部に付着していないか)。

ここまで処理したフレコンバッグを次はクリーン度の高い特殊空間に移し、更に再検品もう一度を行い、その後仕様に応じて内袋を装着、内袋を外袋に定着させ、折畳んだ後、金属探知機を通します。

この一連の作業は、ほぼ手作業にとなりますので、多くの作業員を要する工程となります。

フレコンバッグ製造工場では、この検品工程にどれほどの作業員を配置しているかでその会社の品質レベルを判断できると言っても過言ではありません。

フレコンバッグ

外観検品の様子

フレコンバッグ

吊りベルト検品の様子

フレコンバッグ

内部検品の様子

フレコンバッグ

糸切りの様子

07.折畳み工程・バンニング工程

Folding Process / Loading Process

フレコンバッグ完成品は折畳み工程、コンテナバンニングを経て工場から出荷されます。

検品工程にて丁寧に異物除去、二度の検品作業、そして内袋の装着を経て、フレコンバッグは一旦折り畳み機及び手作業で折り畳まれます。

折り畳まれたフレコンバッグを金属探知機に通し、最終的にプレス機のある圧縮梱包ラインへと運ばれます。

軟包材であるフレコンバッグは内部に空気を含むため、折り畳んだだけではまだ体積が大きく、プレス機を使用してフレコンバッグをパレット(1パレットでは100枚以上)やベール(1ベールでは10枚前後)の形に圧縮掛けることで輸送効率をよくします。

弊社では毎週自社工場より日本国内向けにコンテナ出荷をしておりますが、フレコン完成品は出荷日が来る迄工場の屋内倉庫にて保管しております。

そして最終的にフレコンバッグを満載したコンテナは日本国内の各港に出荷され、お客様のお手元に最も効率の良い形で運ばれます。

フレコンバッグを製造工場から、国内倉庫へ入庫するまでの物流に関する詳しい情報は物流管理ページをご覧ください。

フレコンバッグ折畳み工程の様子

金属探知機での検品の様子

フレコンバッグパレット梱包時の外観

フレコンバッグ完成品保管の様子

バンニング時コンテナ車の外観

フレコンバッグバンニング時の様子

製品荷姿について

ベール梱包

10枚/梱包とし、圧縮梱包したものです。(サイズの小さい商品は1梱包あたりの枚数が増える場合もあります。)

パレット梱包

100枚~大量のフレコンを積み重ねて圧縮し、パレットに載せたものです。